Oubliez les imprimantes 3D, les modèles AMR-X sont le résultat d’un travail manuel. Le processus est similaire à celui de la joaillerie. Et durant toute sa carrière André-Marie Ruf l’a quasiment toujours suivi. Il est ci-dessous résumé.

N.B. : Les images montrent des modèles différents. Nous n’avons pas d’image d’une seule et même reproduction tout au long du processus (en plus la cire disparaît en cours de route -voir ci-dessous). Et puis c’était l’occasion de montrer plusieurs modèles.

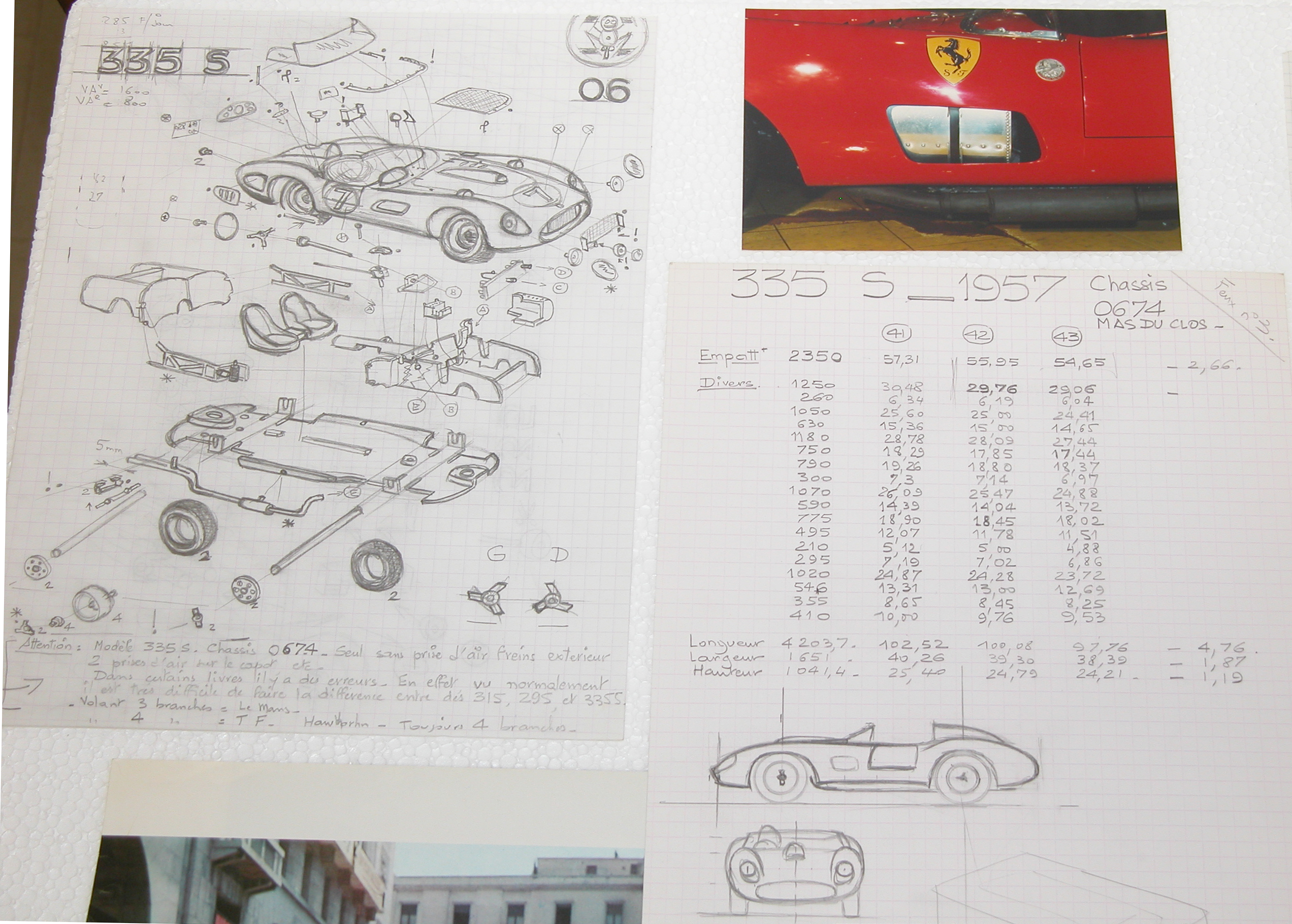

Tout commence avec le choix du modèle à reproduire, un relevé de dimensions et un solide dossier photo. L’illustration ci-dessous montre un particularité inhérente à cette méthode de fabrication. Pour avoir un white-métal au 1/43, il faut produire une cire au 1/41, à cause du rétreint au moulage.

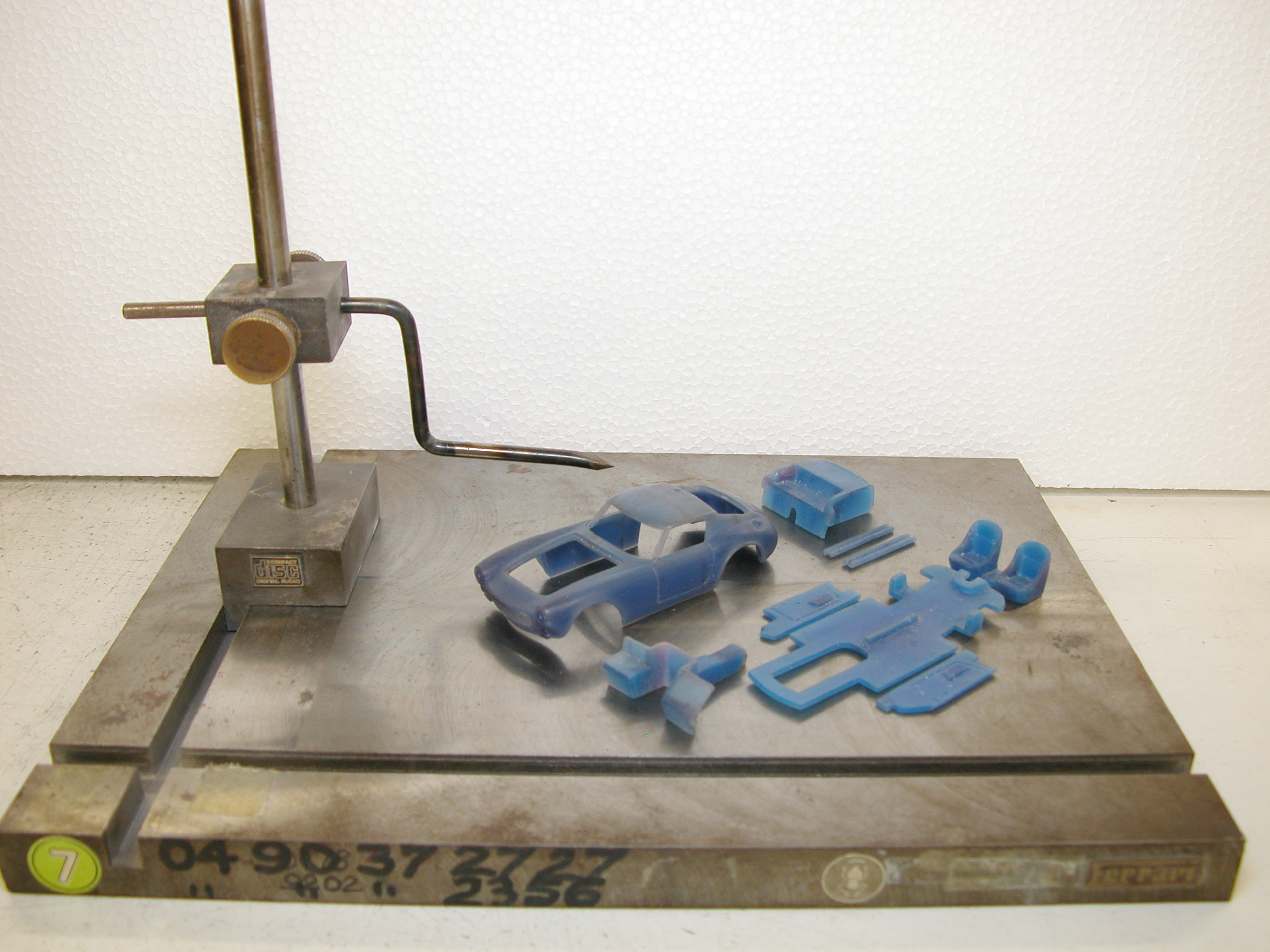

Vient alors le travail de sculpture dans un bloc de cire. Limes, fer à souder, marbre et trusquin sont les principaux outils utilisés pour ce travail pouvant durer jusqu’à 15 jours. C’est à ce stade qu’André-Marie RUF exagérait :

« L’oeil ne reconnaît pas le caractère d’une automobile si elle est strictement réduite au 1/43ème. Alors je triche, j’en produis une espèce de caricature en accentuant ses caractéristiques. »

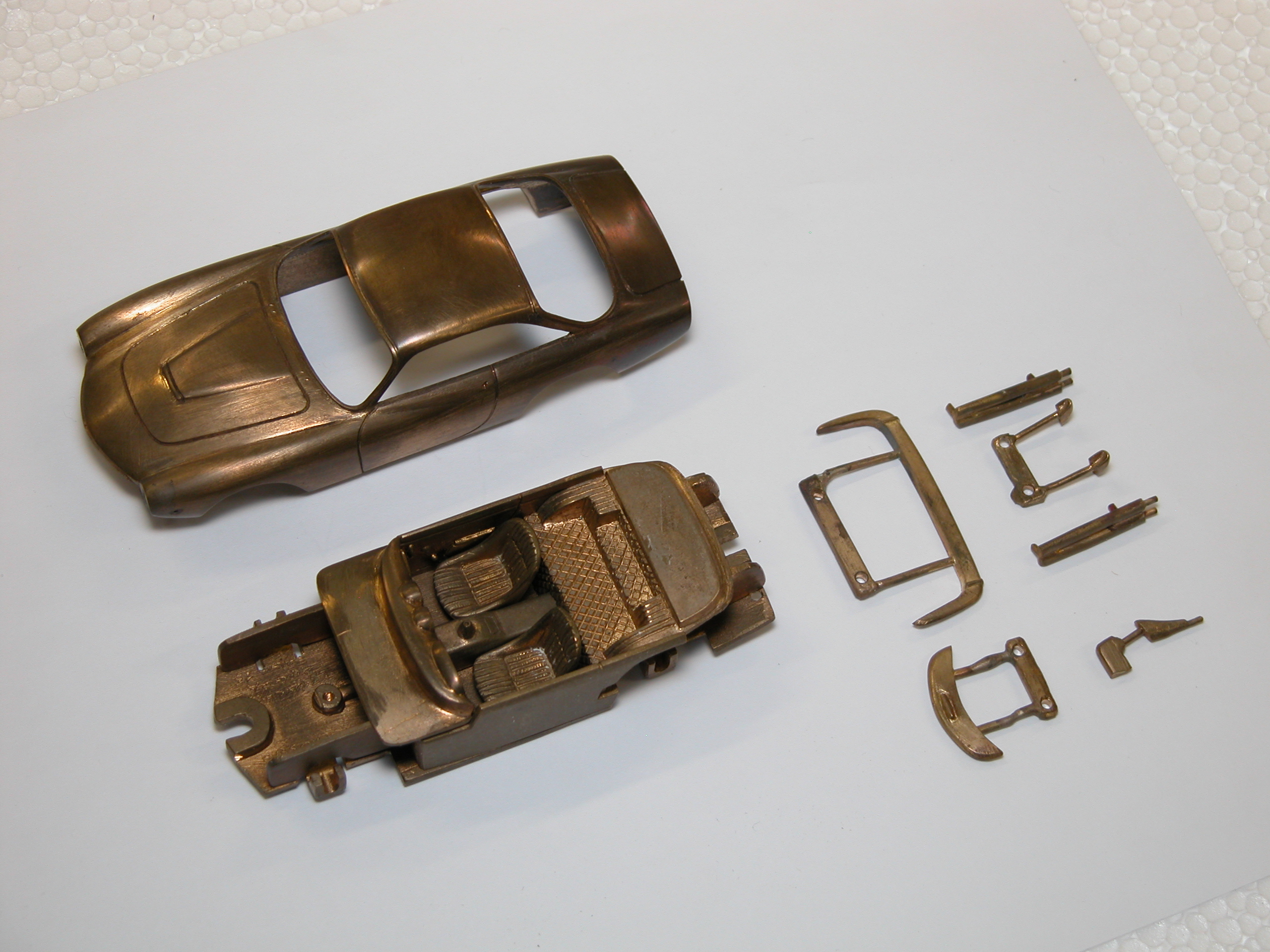

Le master en cire est ensuite transformé en laiton (ou en bronze) par le procédé de cire perdue. Concrètement les pièces en cire sont mises dans un cylindre contenant une sorte de céramique liquide. Le tout est ensuite mis au four. L’élévation de la température solidifie la céramique liquide et fait fondre la cire. Dans le corps creux laissé par la fonte de la cire est coulé du laiton (ou du bronze). Au passage, on perd une échelle (le rétreint) et parfois … tout. Il est arrivé que ça foire et qu’il faille recommencer le master en cire.

Cette à peine moitié a le mérite de montrer qu’un « bronze » brut nécessite des finitions avant d’être à son tour moulé pour donner naissance à des pièces en white-métal.

Et maintenant, la production des pièces en white-métal. La principale étant la carrosserie.

Si le laiton est utilisé, c’est parce que c’est un matériau résistant à la chaleur et à la pression nécessaires à la cuisson des galettes de silicone qui l’enferment. En cuisant, le silicone durcit et ce durcissement permet jusqu’à 360 tirages. Ce dernier moulage produit normalement un modèle au 1/43. Normalement ? Oui, parce que depuis 1975 les AMR sont jugées trop grosses. Sortez vos pieds à coulisses si pour vous la taille compte. (Et puis si vous avez bien intégré cette histoire de rétreint, vous comprendrez pourquoi André-Marie RUF détestait les rois du surmoulage, plus prompt à pomper le travail des autres qu’à créer leurs propres masters.)

La composition du white-metal a évolué au gré des normes sanitaires. Jusque dans le milieu des années 1980, il était riche en plomb et en anti-moine. Progressivement, la part autorisée de ces deux matériaux a été réduite. C’est pourquoi l’aspect des kits des années 2000 est plus granuleux. Et c’est aussi pourquoi les pièces en white-métal sont devenus moins souples.

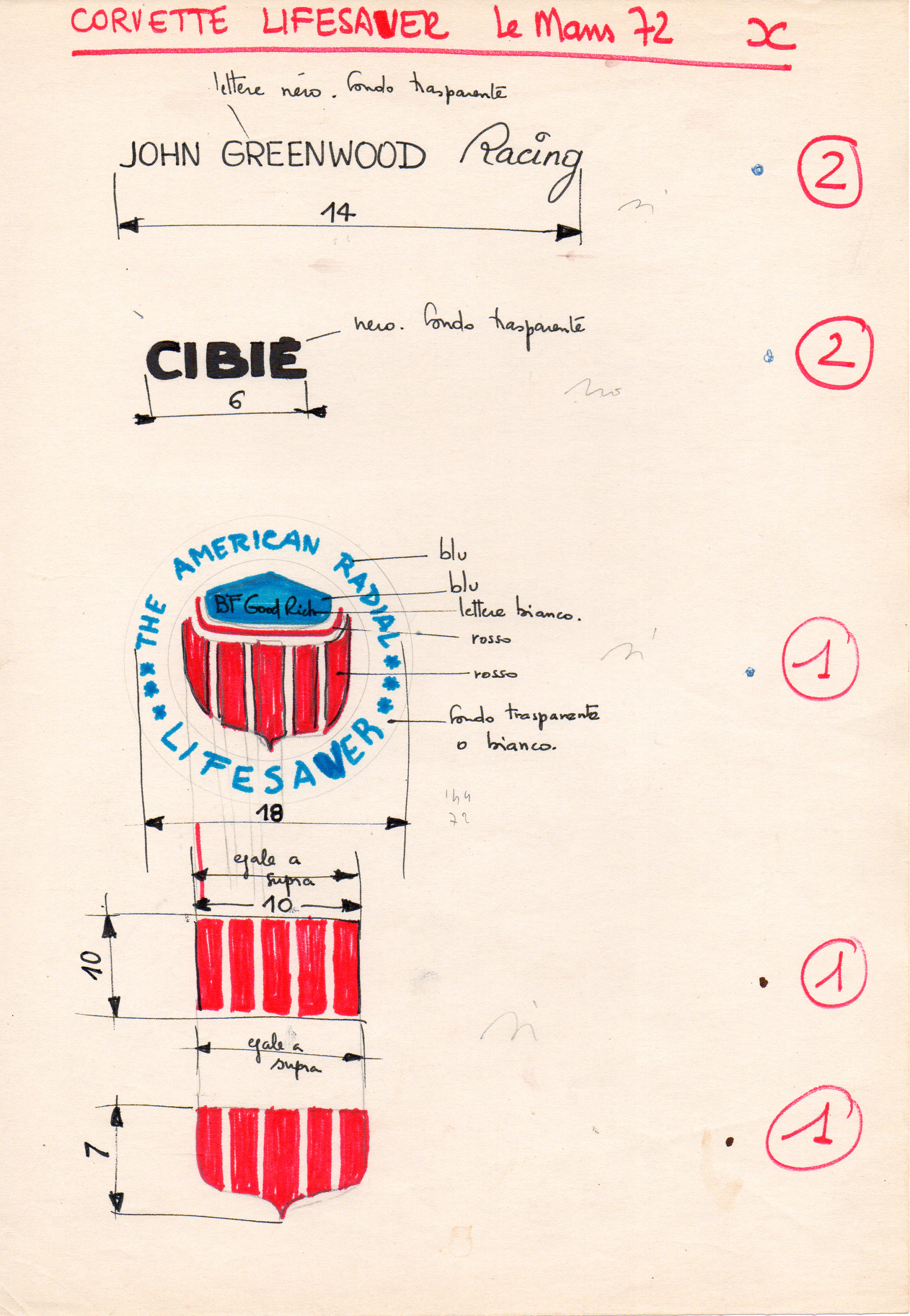

Les autres pièces composant un kit ou un modèle monté étaient également produites selon des méthodes artisanales. AMR sous-traitait la fabrication des décalcomanies en fournissant un dessin de l’attendu. Idem pour le procédé de photodécoupage. Seuls les moules des vitrages étaient réalisés par l’équipe.